-

Stroj na miesenie gumyHnetač gumy je typ priemyselného zariadenia používaného v gumárenskom a plastovom priemysle na mi...

Stroj na miesenie gumyHnetač gumy je typ priemyselného zariadenia používaného v gumárenskom a plastovom priemysle na mi... -

Gumový stroj BanburyV oblasti moderného spracovania gumy a plastov sa efektívne, energeticky úsporné a ekologické výr...

Gumový stroj BanburyV oblasti moderného spracovania gumy a plastov sa efektívne, energeticky úsporné a ekologické výr... -

Gumový otvorený miešací mlynOtvorený mlyn na miešanie gumy má dva vodorovne usporiadané valce a medzi týmito dvoma valcami pr...

Gumový otvorený miešací mlynOtvorený mlyn na miešanie gumy má dva vodorovne usporiadané valce a medzi týmito dvoma valcami pr... -

Dvojzávitovkový extrudérV priemysle spracovania gumy proces miešania priamo ovplyvňuje kvalitu hotového výrobku a efektiv...

Dvojzávitovkový extrudérV priemysle spracovania gumy proces miešania priamo ovplyvňuje kvalitu hotového výrobku a efektiv... -

2 valcový gumený kalandrovací strojPoužíva sa hlavne na kalandrovanie gumových výrobkov, ako sú pneumatiky, dopravníkové pásy, gumen...

2 valcový gumený kalandrovací strojPoužíva sa hlavne na kalandrovanie gumových výrobkov, ako sú pneumatiky, dopravníkové pásy, gumen... -

3-valcový gumený kalandrovací strojPoužíva sa hlavne na jednotvárne, jednorazové poťahovanie gumových pásov vyrobených z vláknitého ...

3-valcový gumený kalandrovací strojPoužíva sa hlavne na jednotvárne, jednorazové poťahovanie gumových pásov vyrobených z vláknitého ... -

4-valcový gumený kalandrovací strojPoužíva sa hlavne na jednostranné a dvojstranné, raz súvislé poťahové gumové fólie z vláknitého k...

4-valcový gumený kalandrovací strojPoužíva sa hlavne na jednostranné a dvojstranné, raz súvislé poťahové gumové fólie z vláknitého k... -

5/6 valčekový plastový kalandrovací strojV modernom priemysle spracovania plastov je nevyhnutné dosiahnuť konzistentnú hrúbku, vysokú kval...

5/6 valčekový plastový kalandrovací strojV modernom priemysle spracovania plastov je nevyhnutné dosiahnuť konzistentnú hrúbku, vysokú kval... -

Stroj na kalandrovanie mäkkých fólií z PVCTáto výrobná linka sa používa na výrobu farmárskych fólií, baliacich farebných fólií, priehľadnýc...

Stroj na kalandrovanie mäkkých fólií z PVCTáto výrobná linka sa používa na výrobu farmárskych fólií, baliacich farebných fólií, priehľadnýc... -

Linka na kalandrovanie pevných dosiek z PVCTáto výrobná linka sa používa na výrobu všetkých druhov priehľadných, polopriehľadných a vysoko p...

Linka na kalandrovanie pevných dosiek z PVCTáto výrobná linka sa používa na výrobu všetkých druhov priehľadných, polopriehľadných a vysoko p... -

Hot Feed ExtruderV gumárenskom priemysle zostáva extrúzia horúceho krmiva dôležitou technológiou na výrobu polotov...

Hot Feed ExtruderV gumárenskom priemysle zostáva extrúzia horúceho krmiva dôležitou technológiou na výrobu polotov... -

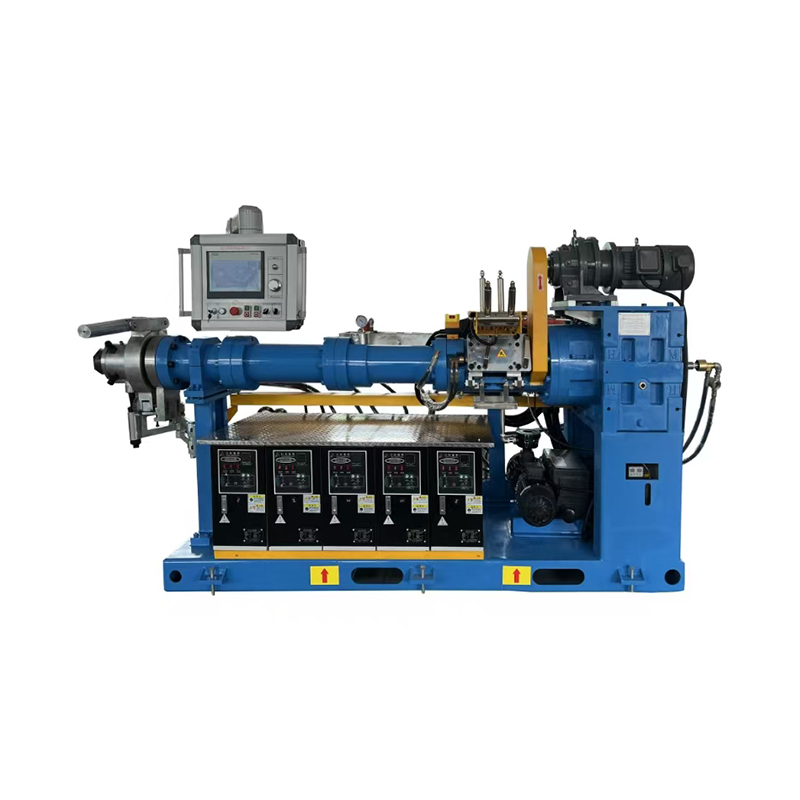

Extrudér studeného krmivaV dnešnom gumárenskom priemysle, kde sú kľúčom konzistentnosť, automatizácia a energetická efektí...

Extrudér studeného krmivaV dnešnom gumárenskom priemysle, kde sú kľúčom konzistentnosť, automatizácia a energetická efektí... -

Mikrovlnná linka na vytvrdzovanie horúcim vzduchomV gumárenskom priemysle je vulkanizácia kritickým procesom, ktorý určuje konečné fyzikálne a mech...

Mikrovlnná linka na vytvrdzovanie horúcim vzduchomV gumárenskom priemysle je vulkanizácia kritickým procesom, ktorý určuje konečné fyzikálne a mech... -

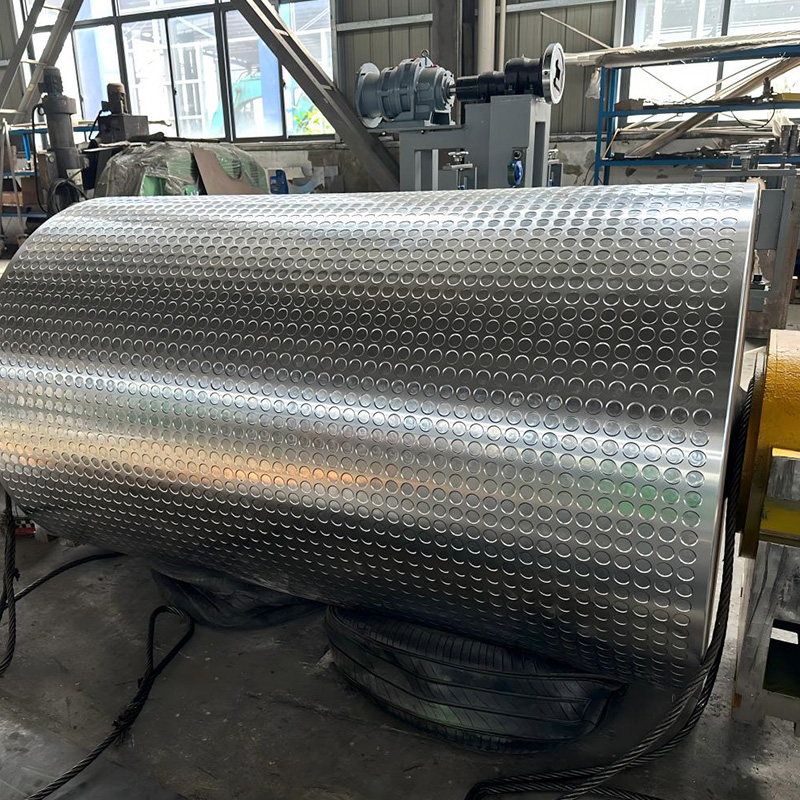

Vulkanizačný valecV gumárenskom priemysle je proces vulkanizácie kľúčovým článkom na určenie výkonu hotového výrobk...

Vulkanizačný valecV gumárenskom priemysle je proces vulkanizácie kľúčovým článkom na určenie výkonu hotového výrobk... -

Regulátor vysokej teploty olejaV mnohých priemyselných oblastiach, ako je guma, plasty, chemikálie, tlakové liatie, kompozitné m...

Regulátor vysokej teploty olejaV mnohých priemyselných oblastiach, ako je guma, plasty, chemikálie, tlakové liatie, kompozitné m...

automobilový priemysel

Využitím základných technológií, ako je „vysoko presné lisovanie kompozitov, adaptácia materiálov odolných voči poveternostným vplyvom a kontrola stability šarže“, môže naše zariadenie hlboko pokryť výrobu kľúčových komponentov v automobilovom priemysle, vrátane tesnenia, tlmenia nárazov, dekorácie interiéru a častí energetických systémov. Spĺňa bežné potreby vozidiel s novou energiou a tradičnými palivami (napr. ľahká konštrukcia, životnosť) a diferencované štandardy (napr. vysokotlakové tesnenie, odolnosť voči koróne). Konkrétne aplikácie sú nasledovné:

I. Automobilové tesniace systémy a systémy tlmenia otrasov: Zameranie sa na "Dlhodobé utesnenie a tlmenie otrasov s nízkou hlučnosťou"

1. Výroba tesnení karosérie vozidiel

Opierajúc sa o obojstranné kontinuálne pogumovanie textílií (polyesterová kordová tkanina, nylonové plátno) a vysoko presnú technológiu kalandrovania vyrábame komponenty na tesnenie jadra pre automobilové dvere, okná a kabíny:

- Veterné lišty rámu dverí: Prijatie kompozitnej štruktúry „vláknitej vrstvy kostry z gumovej ocele EPDM“. Zariadenie synchrónne reguluje teplotu (160-180℃) a tlak gumového materiálu prostredníctvom viacvalcového kalandrovania, aby sa zabezpečilo pevné spojenie medzi gumou a kostrou oceľového jadra (pevnosť v odlupovaní ≥8N/cm). Dokončuje tiež priľnavosť vločkovej vrstvy online (adhézia vločkovania ≥5N/25 mm), čím zabraňuje vypadávaniu vločkovania v prostredí s nízkou teplotou (-40 °C) alebo vysokou teplotou (80 °C), pričom spĺňa normu ≤10 % útlmu tesniaceho výkonu po 150 000 km prevádzky vozidla.

- Tesniace pásiky priestoru pre napájacie batérie: Aby sa splnili vodotesné a prachotesné požiadavky vysokonapäťových oddielov v nových energetických vozidlách, zariadenie môže vyrábať kompozitné tesniace pásy "silikónové sklenené vlákna". Proces kalandrovania kontroluje odchýlku hrúbky gumovej vrstvy na ≤ 0,02 mm, čím zaisťuje dokonalé prispôsobenie medzi tesniacim povrchom a priehradkou, spĺňa krytie IP6K9K (bez úniku pri vysokotlakovom striekaní vodou) a jej odolnosť voči koróne (odoláva ≥ 10 kV po dobu 1000 hodín) sa prispôsobuje vysokonapäťovému prostrediu priehradky na batérie.

2. Komponenty na pohlcovanie otrasov a redukciu hluku

Použitie technológie lisovania gumených fólií a kompozitného pogumovania na výrobu dielov tlmiacich nárazy pre automobilové podvozky a energetické systémy:

- Tlmiče pre upevnenie motora: Prijatie trojvrstvovej kompozitnej štruktúry „kovovej podšívky z polyesterovej kordovej tkaniny z prírodnej gumy“. Zariadenie dosahuje spojenie medzi gumou a kovom bez bublín prostredníctvom technológie kontinuálneho pogumovania, pričom modul pružnosti gumovej vrstvy je kontrolovaný na 5-8MPa (odchýlka ≤5 %), čím sa zaisťuje účinnosť tlmenia nárazov ≥80 % a znižuje sa hluk prenášaný z motora na karosériu vozidla (útlm ≥25dB).

- Puzdrá podvozku: Pre gumové puzdrá závesov MacPherson zariadenie vyrába kompozitné štruktúry "neoprénové tenké listy (0,3-0,5 mm) výstužnej vrstvy kordovej tkaniny" prostredníctvom kalandrovania. Po vylisovaní a vulkanizácii sa vytvoria puzdrá s vysokou tuhosťou (radiálna tuhosť ≥150N/mm), ktoré sa prispôsobia požiadavkám na nedeformáciu počas riadenia vozidla, pričom ich odolnosť proti únave (žiadne praskliny po 1 milióne cyklov) spĺňa požiadavky životného cyklu vozidla.

II. Automobilový interiér a funkčné komponenty: Vyváženie „textúry, ochrany životného prostredia a nízkej hmotnosti“

1. Kompozitné diely interiéru

Prostredníctvom technológie kalandrovania gumo-plastových materiálov a technológie pogumovania textílií sa vyrábajú interiérové komponenty, ako sú prístrojové dosky a výplne dverí:

- Kryty prístrojovej dosky: Použitie kalandrovaných kompozitov "základ netkanej textílie zo zliatiny PVC/ABS". Zariadenie môže súčasne dokončiť farbenie gumy (napr. textúra imitácie kože), razenie (Ra ≤ 0,8 μm) a lepenie základného materiálu s výrobnou rýchlosťou 15 metrov/min. Riadením teplotného gradientu kalandrovania je zabezpečená miera tepelného zmrštenia pokožky ≤ 0,3 %, čím sa zabráni pokrčeniu po dlhodobom používaní. Hotový výrobok spĺňa štandard pre interiéry automobilov VOC (prchavé organické zlúčeniny) ≤50μgC/g.

- Výstužné vrstvy lakťovej opierky dverí: Použitie kontinuálneho pogumovania a kalandrovania "sklovláknitá PP guma" na vytvorenie ľahkých vystužených panelov (hustota ≤1,2 g/cm³), ktoré nahrádzajú tradičné kovové skelety, znižujú hmotnosť o 30 % pri dosahovaní pevnosti v ohybe ≥80 MPa, prispôsobujúc sa potrebám nízkej hmotnosti nových energetických vozidiel.

2. Funkčné interiérové doplnky

- Vodidlá bezpečnostných pásov: Výroba kompozitných listov "nylonového plátna TPU gumovej vrstvy" cez kalandre, ktoré sú narezané a tvarované do vodidiel. Koeficient trenia gumovej vrstvy je riadený na 0,3-0,4 (odchýlka ≤0,02), čím sa zabezpečí hladké navíjanie bezpečnostného pásu (odpor ≤5N) a jeho odolnosť proti starnutiu (žiadne praskanie po 1 000 hodinách pri 120 °C) spĺňa požiadavky prostredia vozidla na vystavenie slnku.

- Vodotesné rohože do kufra: Prijatie procesu obojstranného pogumovania "polyesterová tkanina z PVC gumovej vrstvy" s rovnomernou hrúbkou gumovej vrstvy (odchýlka ≤0,03 mm), ktorá zaisťuje vodotesnosť (bez úniku pod tlakom 0,1 MPa počas 30 minút). Medzitým kalandrované protišmykové textúry (výška výstupku 0,5 – 1 mm) zlepšujú fixáciu predmetov a prispôsobujú sa scenárom používania kufra SUV a sedanov.

III. Systémy na prenos pneumatík a výkonu: Podpora „bezpečnosti, účinnosti a životnosti“

1. Výroba komponentov jadra pneumatík

Pokračovanie technológie kalandrovania pre tenké plechy vnútorných vložiek radiálnych pneumatík a vzduchotesných vrstiev, prispôsobenie sa požiadavkám na bezpečnosť pneumatík:

- Vzduchotesná vrstva pneumatiky: Pomocou tenkých vrstiev butylovej gumy (hrúbka 0,3-0,5 mm) kalandrovania. Zariadenie zaisťuje vzduchovú priepustnosť filmu ≤10⁻⁸cm3/(cm·s·Pa) prostredníctvom vysoko presného riadenia medzery medzi valcami (odchýlka ≤0,01 mm), čím sa zníži mesačná miera úniku vzduchu z pneumatík na ≤ 0,5 %, čím sa prispôsobí potrebám pneumatík s nízkym valivým odporom nových energetických vozidiel.

- Vrstva vystuženia tela pneumatiky: Polyesterová kordová tkanina je pogumovaná na oboch stranách a kalandrovaná do tvaru, s pevnosťou spojenia medzi gumovou vrstvou a kordovou tkaninou ≥10N/mm, zlepšuje odolnosť tela pneumatiky proti nárazu (schopná odolať nárazom 80 km/h na prekážky bez prasknutia), prispôsobuje sa zložitým cestným podmienkam úžitkových vozidiel a terénnych vozidiel.

2. Prenosové a potrubné systémy

- Synchrónne remene a prevodové remene: Použitie "neoprénu zo sklenených vlákien kordových textílií" nepretržitého pogumovania a kalandrovania na výrobu synchrónnych remeňov rozvodu motora. Zariadenie riadi odchýlku hrúbky remeňa na ≤ 0,02 mm, zaisťuje presnosť prenosu (fázová chyba ≤ 0,5 °) a odolnosť voči oleju a teplote (-30 ℃ až 120 ℃ bez útlmu výkonu) so životnosťou ≥ 150 000 km.

- Potrubie na palivo/chladivo: Výroba kompozitných hadíc „vnútorná vrstva z nitrilovej gumy odolná voči oleju a vystužená vonkajšia vrstva z EPDM“ cez kalandre. Rovnomerná hrúbka vnútornej gumovej vrstvy (odchýlka ≤ 0,03 mm) zaisťuje odolnosť voči priepustnosti paliva (strata hmotnosti ≤ 0,5 % za 24 hodín) a prispôsobuje sa palivovým systémom tradičných palivových vozidiel a hybridných modelov. Pre nové potrubia chladiacej kvapaliny energetických vozidiel možno vyrobiť „silikónovú vnútornú vrstvu z polyesterovej tkaniny výstužnej vrstvy“, ktorá je odolná voči korózii etylénglykolom (bez napučiavania po 1000 hodinách) a spĺňa požiadavky cyklu tepelného manažmentu batérie.

IV. Hlavné výhody prispôsobenia technológie automobilovému priemyslu

- Splnenie prísnych noriem: Komponenty vyrábané zariadením môžu prejsť certifikáciami pre automobilový priemysel (napr. ISO 16232, SAE J2000), prispôsobujú sa extrémnym prostrediam, ako sú vysoké a nízke teploty (-40 ℃ až 120 ℃), vibrácie (10-2000 Hz) a chemická korózia (palivo, chladivo).

- Podpora nízkej hmotnosti a integrácie: Vďaka technológii „kompozitu tenkej gumy na vystuženie textílií“ je hmotnosť komponentov znížená o 20 % až 30 % v porovnaní s tradičnými procesmi a integrovaná výroba znižuje spojovacie spoje (napr. jednorazové 成型 tesniacich pások namiesto 3-násobného lepenia), čím sa zlepšuje efektivita montáže.

- Stabilita šarže: Režim nepretržitej výroby zaisťuje, že odchýlka výkonu produktov v tej istej šarži je ≤ 3 % (napr. modul pružnosti dielov absorbujúcich nárazy, veľkosť prierezu tesnení), čo spĺňa požiadavky na konzistenciu miliónov kusov hromadnej výroby automobilkami.

Tým, že pokrýva výrobu základných komponentov v celom automobilovom reťazci „tesnenie – tlmenie nárazov – interiér – výkon“, naše vybavenie môže nielen spĺňať požiadavky na životnosť vozidiel s tradičným pohonom, ale tiež uspokojiť štandardy vysokonapäťových, ľahkých a nízkych VOC nových energetických vozidiel, čím sa stáva kľúčovou podporou zariadení pre výrobcov automobilov na zlepšenie spoľahlivosti produktov a konkurencieschopnosti na trhu.